详情

大截面导线液压一般规定

1

液压设备及工具

(1)压接机

接续管钢管及耐张线夹钢锚的压接时,可选用1000kN、2000kN、2500kN、3000kN等液压机及配套模具,在压接直线接续管和耐张线夹的铝管时,应选用2000kN及以上的液压机及配套模具。

要求:本工程压接采用3000kN及以上液压机

(2)压接模具

应选用与液压机型号相匹配的铝模或钢模,模具对边距:S=0.86D-0.1~-0.2。

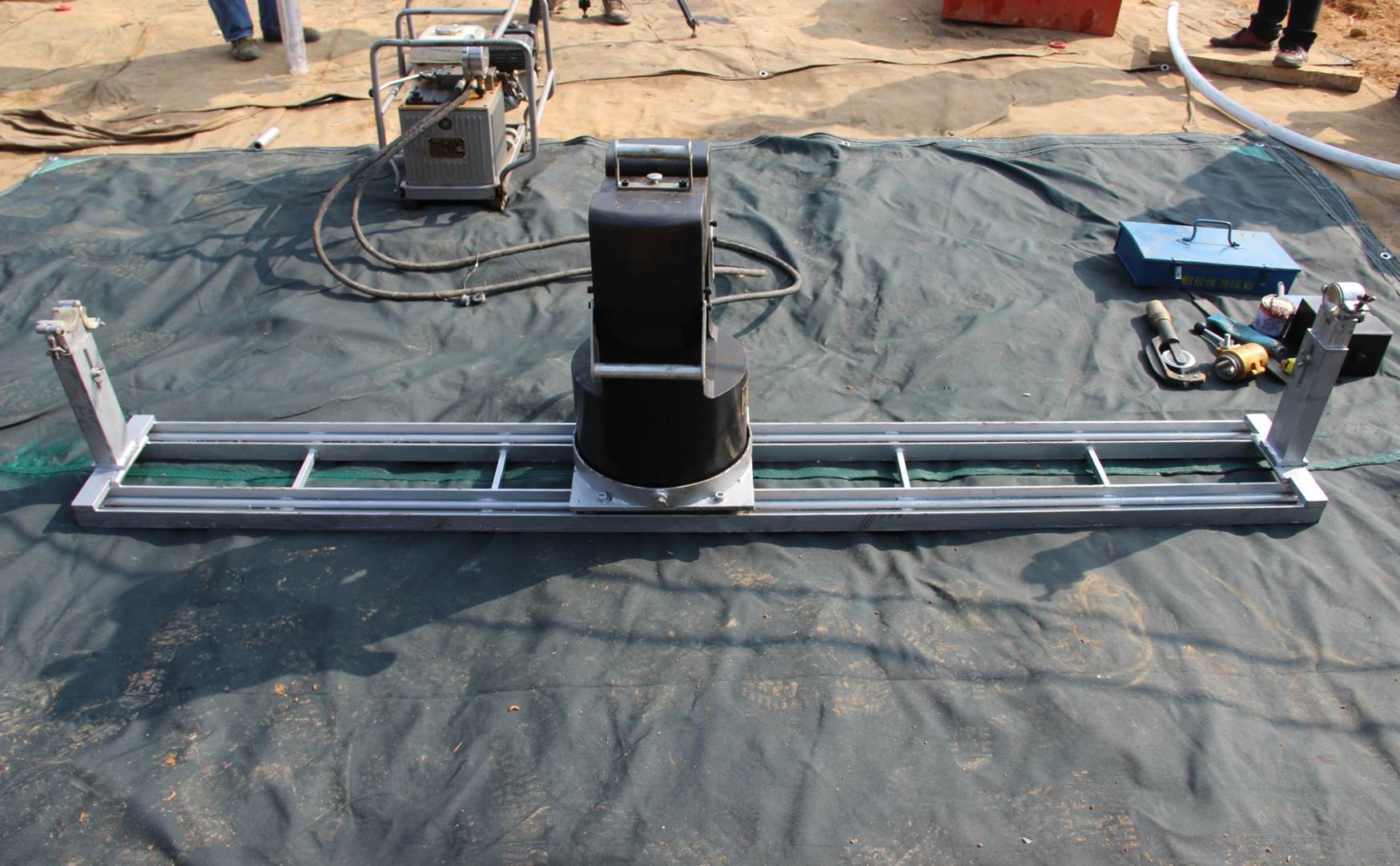

为了保证压接管压后平直,要求压接时使用导轨式托架。导轨长度不小于2.5m。

(3)压接用导轨

应使用橡胶对固定点进行改进

2

液压操作一般规定

(1)压接前测量

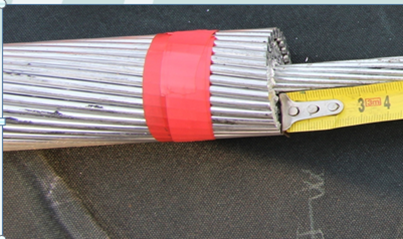

导线:检查外径、单丝直径、节径比、外观。参数应满足本工程导线招标技术规范书和GB/T1179的规定。

直线接续管、耐张管:检查内、外直径、长度(含拔梢长度)、外观。参数应满足本工程金具招标技术规范书及《电力金具通用技术条件》GB/T2314的规定。

(2)测量工具

①压接现场应配备游标卡尺、钢直尺或钢卷尺;

②在测量直线接续管、耐张线夹和引流线夹的内、外直径时,需使用精度不低于0.02mm的游标卡尺,读到小数点后两位;

③进行长度测量时可采用钢卷尺或钢板尺,测量数据精确到毫米。

(3)其他工具

压接现场还应准备导线卡箍、液压管校直设备、导线剥线器或手工锯、断线钳、耐张线夹引流板角度定位尺等必要工具。

(4)导线剥线

导线端部在切割前应校直。

剥线前,宜使用钢制卡箍将导线端头卡牢(距离剥线位置20mm左右),避免受力后导线铝丝散股(特别是高(中)强度铝合金导线)。做试件时,操作端导线可提前剥线,其它端导线不得提前剥线,以免压接过程导线铝线伸长,造成后面提前剥线长度不足。

切割时应与轴线垂直,在铝线剥除剩下最内层时,对导线端头处做倒角处理,以方便后序穿管操作。剥最内层铝股时,先锯掉铝线直径的四分之三左右,剩余四分之一层线然后用手掰断,以防止伤及钢芯。

导线剥线

(5)压接管及导线清洗清理

清洗---用气油沾洗液压管内壁的油垢,并将管口封堵。

清洗---用棉丝清除导线穿管范围内(不短于压接长度1.2倍)铝线表面和去除铝线后裸露的芯线部分的油垢。用钢丝刷将导线表面氧化膜污垢清除。

压接管、导线清洗清理

(6)涂刷电力脂

用钢丝刷沿钢芯铝导线轴线方向对导线进行电力脂擦刷(电力脂薄薄地均匀的涂上一层),擦刷应能覆盖到压后与铝压接管接触的全部铝线表面。

(7)电力脂检测要求

导线压接用电力复合脂生产单位应出具自检报告或第三方检测报告,自检报告或第三方检测报告技术参数应满足以下要求。甲方有权根据工程建设要求委托第三方检测机构对导线压接用电力复合脂进行抽检。(全球能源互联网研究院)

(8)电力脂技术要求

序号 | 测试项目 | 质量指标 |

1 | 外观 | 均匀油膏,无明显颗粒状杂质 |

2 | 摩擦系数 | ≥0.08 |

3 | 分油量(w/w%) | ≤0.03 |

4 | 锥入度(25℃、150g)1/10mm | 200~315 |

5 | 滴点℃ | ≥200 |

6 | pH值 | 6~8 |

7 | 腐蚀(铜片、铝片、100℃ 3h) | 试品无斑点和明显不均匀颜色变化;复合脂无胶皮状及硬膜 |

8 | 蒸发损失(99℃、22h)% | ≤1.5 |

9 | 涂膏前后冷态接触电阻的变化X | <0.9 |

10 | 接触电阻稳定系数K | ≤1.5 |

11 | 耐潮性能 | K≤1.3 |

12 | 低温性能(-40℃、2h) | 无龟裂 |

13 | 温度循环性能 | -40~70℃,K≤1.5 |

14 | 体积电阻率(20℃、Ω·cm) | ≥108 |

15 | 额定电流下的温升(空气中,K) | ≤65 |

16 | 耐盐雾腐蚀的性能 | 金属导体接触面无腐蚀;K≤1.5 |

17 | 贮存安定性(38±3℃,6个月)锥入度变化,外观 | <30,无油份析出 |

18 | 加速稳定性(20±5℃) | 目测有无析出、分层、挂壁现象 |

(9)压接管压后处理

压后打磨飞边

压后砂纸打磨光滑

压后钢管防锈

压后铝管管口涂防锈漆

调直压接管

打钢印

联系电话:13381286772

请扫上方二维码,获取全文